Vom CAD zur Kaffeefahrt: Wie eine Bialetti-Ventilkappe zum Leben erweckt wird

Teilen

Bei LuCycle beginnt jede Idee mit etwas Persönlichem. Für mich war es ganz einfach: Ich liebe Kaffee, und nichts repräsentiert die Kaffeekultur besser als die kultige Bialetti-Mokkakanne. Also dachte ich: Warum nicht dieses Symbol auf meinem Fahrrad mitnehmen?

Schritt 1 – CAD-Design

Die Reise beginnt in Fusion 360 , wo ich die Bialetti-Form im Miniaturmaßstab modelliere. Die größte Herausforderung besteht darin, sie originalgetreu zu erhalten und gleichzeitig als Ventilkappe funktionsfähig zu machen. Sie muss fest auf ein Presta-Ventil passen – nicht zu locker, nicht zu fest.

Schritt 2 – Prototyping und Anpassungen

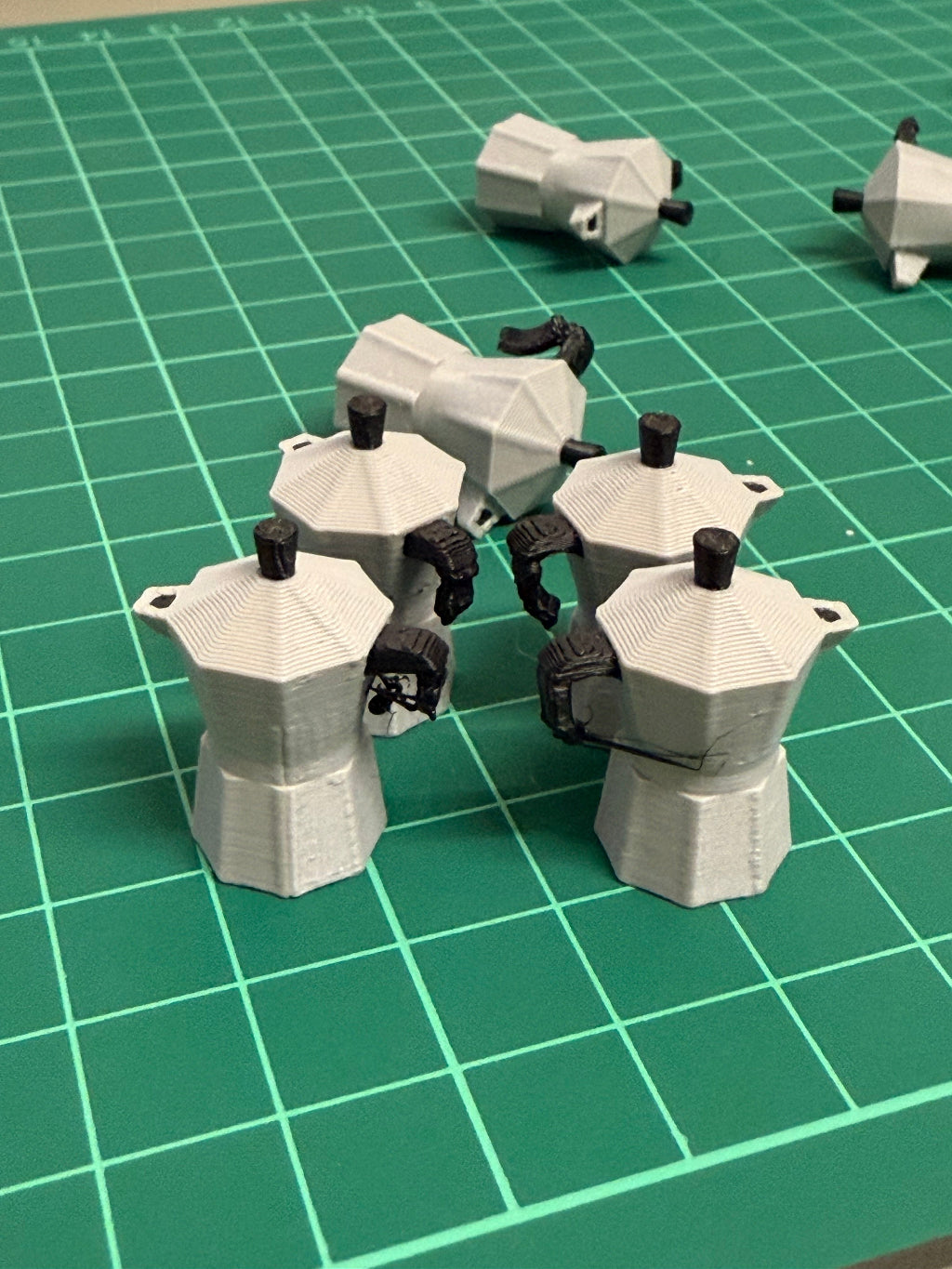

Sobald das CAD-Modell fertig ist, exportiere ich es als STL-Datei und schicke es an den 3D-Drucker. Die ersten Drucke müssen immer noch angepasst werden: Wandstärke, Details, Proportionen. Was auf dem Bildschirm perfekt aussieht, funktioniert im echten Leben nicht immer.

Schritt 3 – 3D-Druck mit PETG

Aus Gründen der Haltbarkeit drucke ich die Kappen aus PETG-Filament . Im Gegensatz zu Standard-PLA ist PETG im Freien beständiger – es widersteht Sonne, Hitze und Witterungseinflüssen. Jede Kappe wird in etwa 30–60 Minuten Schicht für Schicht gedruckt.

Schritt 4 – Nachbearbeitung

Nach dem Druck werden die Teile gereinigt und fertiggestellt. Kleine Anpassungen machen den Unterschied zwischen „frisch gedruckt“ und „fahrbereit“.

Schritt 5 – Das fertige Produkt

Der letzte Schritt: das Testen. Ich prüfe die Kappe auf verschiedenen Presta-Ventilen, um sicherzustellen, dass sie fest sitzt. Das Ergebnis ist eine kleine Mokkakanne, die Sie auf jeder Fahrt begleiten wird – eine Mischung aus Radsportleidenschaft und Kaffeeliebe.

Bei LuCycle dreht sich alles darum: Aus lustigen Ideen echte Accessoires zu machen, die Ihr Fahrrad zum Lächeln bringen.